微弧氧化(MAO),又称等离子体电解氧化(PEO),是一种独特的表面处理技术,它巧妙地结合了等离子体化学与电化学工艺。这项技术能在碱性电解液中,通过电化学氧化与高压火花处理,在金属表面形成一层坚固的氧化涂层。这种涂层能显著提升金属的耐磨性、耐腐蚀性、热稳定性和化学稳定性,从而有效延长部件的使用寿命。

微弧氧化尤其适用于铝、钛、铌、锆、镁及其合金的表面氧化和着色处理。经过微弧氧化处理的部件,在建筑、机械、交通运输和能源等行业中都有广泛应用。

一、什么是微弧氧化(等离子体电解氧化)?

微弧氧化是一种在金属表面生成氧化涂层的电化学表面处理工艺。它与传统的阳极氧化有相似之处,但通过施加更高的电势来引发放电,并利用产生的等离子体来改变氧化层的结构,从而实现更优异的性能。

这项工艺能在铝、镁、钛等金属表面形成厚度从数十到数百微米的结晶态氧化涂层。这些涂层不仅硬度极高,还能形成连续的屏障,提供出色的电绝缘性能,并有效抵御磨损、腐蚀和高温。通过等离子体电解氧化形成的表面涂层,其硬度通常是硬质阳极氧化涂层或钢的 2 到 4 倍。

这种涂层是通过基体金属发生化学转化,形成自身氧化物而产生的,它会同时向原始金属表面内部和外部生长。正是由于这种独特的双向生长特性,涂层与基体金属之间能形成极佳的结合力。微弧氧化涂层可应用于多种基体合金,例如所有变形铝合金和大多数铸造铝合金,但硅含量过高可能会影响涂层质量。

二、微弧氧化(MAO)工艺是如何运作的?

微弧氧化工艺生成的氧化膜具有许多优异特性,例如卓越的耐腐蚀性、极高的硬度、极少的表面缺陷以及整体致密的结构。下面我们来详细了解一下这项工艺的工作原理:

步骤 1:基体氧化

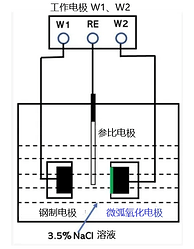

微弧氧化(MAO)过程分为三个不同的阶段。最初,基体材料被浸入电解液槽中。电解液的成分会根据期望获得的特性而有所不同,但通常是一种专用的稀水溶液。电解液槽通常会通入约 200 伏的高压电流。如果需要更厚的涂层,可以适当提高电压。这一阶段被称为基体氧化。

阶段 2:等离子体改性

高压电流会产生高温,引发等离子体放电,这些等离子体从基体材料表面向电解液槽中发展。产生的等离子体流在金属表面营造出高温、高压的物理化学条件,从而引发氧化反应。这就进入了微弧氧化(MAO)的第二阶段——等离子体改性。厚而均匀的氧化层成分,主要由进行微弧氧化工艺的基体金属或合金决定。

如果微弧氧化的描述听起来与阳极氧化(anodizing)有些相似,那你的直觉没错。

然而,从第二阶段开始,微弧氧化的性能就明显优于阳极氧化。由于等离子体流的作用,微弧氧化能确保形成均匀的涂层。除了涂层均匀性之外,微弧氧化还具备化学惰性、低脆度以及热稳定性等特性。

阶段 3:电解液成分的渗入

最后一个阶段被称为电解液元素掺入。等离子体流会在基体材料表面打开微小孔隙,使得电解液中的强化元素能够渗透到基体材料中。由于等离子体流提供的独特结合机制,工程师可以灵活调整电解液成分,这意味着那些无法通过其他技术应用的强化剂,也能被有效利用。

三、影响微弧氧化(MAO)涂层质量的关键工艺参数

微弧氧化工艺的灵活性允许操作人员根据具体的功能性能要求,调整涂层特性。这主要通过调整以下关键电参数和电解液成分来实现:

- 电解液成分:这直接决定了涂层的成分和性能。例如,硅酸盐有助于形成更厚、更硬的涂层,而磷酸盐则能提高耐腐蚀性。其他矿物质、氧化物和盐类也可用于改变涂层的特性。

- 添加剂:包括用于着色的颜料、用于提高耐磨性的颗粒以及其他功能性添加剂,可用于精细调整涂层的性能。

- pH 值:电解液的酸性或碱性条件会显著影响涂层的沉积动力学及最终的微观结构。

通过仔细优化这些参数,微弧氧化工艺可以在多种金属及应用场景中发挥出色的作用。

微弧氧化的涂层性能

等离子体电解氧化(PEO)工艺独特且灵活,能生成具有高度保护性的涂层,这些涂层可被赋予优异的性能,以满足特定应用的需求。

- 涂层覆盖率:微弧氧化(MAO)涂层通常比涂漆、粉末喷涂、等离子喷涂或火焰喷涂等视距工艺具有更好的部件覆盖率。此外,该涂层的绝缘特性使其在角落和边缘处也具有极佳的均匀性。相比之下,涂漆工艺往往会导致角落处的涂层变薄,而电镀工艺则容易使角落处的镀层变厚。

- 耐磨性与硬度:使用高滑动性、耐磨的微弧氧化(MAO)涂层可显著提高硬度。这种极高的硬度源于氧化物的结晶作用以及电解液中的元素在陶瓷层中的共沉积。铝基涂层的硬度通常高于钢(维氏硬度 1600 vs 500),但相关部件的重量最多可减轻 66%。微弧氧化涂层的增强性能使得镁等轻合金能够应用于高性能航空航天及汽车领域。

- 高应变耐受性:高硬度并不总是意味着具备出色的耐磨性。柔顺性也是一项极为重要的特性,因为它能使部件在因挠度或热膨胀而发生一定变形时,涂层与金属表面不会承受过大应力。硬度与适当程度的柔顺性相结合,能有效提高基体的耐磨性。同样,微弧氧化(MAO)独特的微观结构赋予材料优异的断裂韧性,减少了其在应力作用下开裂的可能性,这意味着陶瓷表面涂层在摩擦学应用中表现出色。

- 抗菌性能:通过在微弧氧化(MAO)电解液中添加锌盐和钠/钨氧化物,可赋予其抗菌特性,从而使轻金属部件适用于医疗、卫生保健及牙科领域。

- 介电击穿强度:通过精确调控微弧氧化(MAO)涂层的厚度,可实现其绝缘介电性能,而涂层厚度可通过定制沉积工艺来调节。增加轻金属表面氧化层的厚度,可使介电强度达到 59 至 79 千伏/毫米。

- 环保性:微弧氧化(MAO)是一种环境友好型的选择。电解槽中的电解液通常是低浓度、化学性质温和的水溶液。经过 pH 值调节后,工艺废水通常可直接排入下水道。

- 光催化表面涂层:二氧化钛因其光催化特性而被广泛认可,这些特性可用于水净化。光催化通常依赖于紫外线(UV)照射。近期有关微弧氧化(MAO)的研究表明,在钛基体的微弧氧化涂层中添加**银(Ag)**等纳米颗粒,能显著拓宽可有效实现光催化的作用光谱范围。

- 孔隙率:这类涂层具有一定程度的孔隙率(10%-20%),这使得润滑剂、染料、聚合物等能够渗入涂层。孔隙率还有助于医用植入物中骨骼的向内生长。

- 抗热震性:微弧氧化(MAO)涂层与基体结合力极强,且比传统陶瓷涂层具有更优异的抗热震性。它们能够承受快速的加热和冷却循环。

四、哪些材料可用于微弧氧化?

微弧氧化(也称为等离子体电解氧化,英文简称 PEO)是一种电化学表面处理工艺,可用于在多种金属表面生成陶瓷涂层,包括铝、镁、钛、锆、钽、铌及其合金。微弧氧化常用的一些材料和电解液包括:

- 铝合金:与硅、铜、锌、镁等元素形成的合金,可在碱性硅酸盐或磷酸盐基电解液中进行微弧氧化处理。

- 镁合金:与铝、锌及稀土元素形成的合金。这种材料常在碱性硅酸盐溶液或盐溶液中进行微弧氧化处理。

- 锆合金:与锡、铌和氧形成的合金,可在磷酸盐和硅酸盐电解液中进行微弧氧化处理。

- 钽:通常在热磷酸或硫酸电解液中进行阳极氧化处理。

- 铌:在热磷酸/硫酸电解液中进行阳极氧化处理。

电解液提供氧气以形成陶瓷氧化涂层。其成分可通过定制调整,将硅、镁、磷等其他元素引入涂层中。由此形成的陶瓷层具有优异的耐腐蚀和耐磨损性能。

五、微弧氧化的优势

微弧氧化(MAO)涂层具有卓越的防腐蚀、电绝缘、热屏障等性能。该工艺非常适合在严苛环境中对铝、镁或钛合金进行性能增强处理。以下是微弧氧化(MAO)的一些主要优势:

- 由于电压超过了所形成涂层的击穿电压,因此无需开放通道来维持该工艺,从而可以制备出厚而致密、无孔隙的涂层。

- 在铝、镁、钛等轻金属表面形成类陶瓷涂层,这种涂层硬度高、耐用性强,且具有耐腐蚀性和耐磨性。此外,该涂层还具备良好的隔热性和电绝缘性。

- 微弧氧化(MAO)的主要优势在于其具备的灵活性。工程师可以通过调整电解槽的成分等,来改善几乎所有的物理化学特性。

- 与其他表面涂层方法相比,前处理工艺也简单得多。大多数基材无需像其他传统工艺那样进行复杂的脱脂处理。

- 微弧氧化(MAO)的另一个优势是在生产过程中不使用重金属或有毒化学品。因此,与其他涂层技术相比,微弧氧化是一种更环保的工艺。

- 由于增强材料与表面的结合方式特殊,微弧氧化(MAO)能形成更持久的涂层。

- 通过在涂层中加入染料色素,可以实现多种颜色和美观的表面效果。

- 无需进行高压或热处理后加工。

- 它能形成一个一体化的陶瓷-金属过渡区,其厚度可达涂层总厚度的 60%,从而实现优异的结合力。

- 由于该工艺不受视线限制,因此能够处理复杂形状的工件,例如管道的内孔。

六、微弧氧化的缺点

尽管微弧氧化(MAO)具有诸多优势,但仍存在一些缺点:

- 与替代涂层方法相比,微弧氧化(MAO)的成本仍然相对较高。这在一定程度上是由于其对高电压和高温的要求,该工艺需要消耗大量电力才能达到必要的反应条件。

- 微弧氧化(MAO)需要更换溶液中的电解液。由于高温和结合机制的影响,电解槽的重复使用性受到显著限制。

- 与某些涂层工艺相比,微弧氧化需要更复杂的设备和控制手段。

- 它仅适用于特定的导电金属,主要是铝、镁和钛合金。

- 涂层性能取决于电解液配方和工艺参数。

七、微弧氧化的应用

得益于其多功能性,微弧氧化技术已在多个行业得到应用,这些行业均需要增强材料表面的耐用性、防护性、电绝缘性或提升美观度。一些常见的应用领域包括:

- 汽车行业:微弧氧化(MAO)涂层可提高发动机部件(如活塞环、气缸孔、阀门等)和传动系统部件的耐磨性与耐腐蚀性。

- 航空航天领域:微弧氧化(MAO)能为起落架、液压装置、紧固件、作动器等航空航天部件提供防腐蚀和耐磨保护。由于这些部件需在恶劣环境中运行,因此微弧氧化技术十分适用。

- 医疗植入物:具有生物惰性和生物相容性的微弧氧化(MAO)涂层可增强骨科和牙科植入物的骨整合能力。其多孔表面能够实现骨细胞的融合。

- 石油天然气领域:微弧氧化(MAO)涂层能为钻井设备及部件提供保护,使其在井下环境中抵御由磨蚀性流体造成的磨损、咬合与腐蚀。

- 纺织领域:将微弧氧化(MAO)涂层应用于织物,可提高防护服、家具装饰布和遮阳篷的耐磨性。

- 建筑领域:提升铝型材和铝板材的耐磨性、耐腐蚀性及防火性能。

- 食品/饮料领域:微弧氧化(MAO)涂层用于处理那些易受酸和清洁化学品腐蚀的部件,以防止其过早磨损和泄漏。这些涂层应用于储罐、阀门、管道以及瓶装/包装设备上。