胶粘接头

胶粘接头是机械紧固件的绝佳替代方案,在某些情况下,它甚至可能是唯一的解决方案。胶粘接头具有较高的强度重量比,尤其是在剪切接头方面。以下是一些优点和缺点:

优点:

- 减轻重量。强度重量比高。

- 减少生产零件数量,简化设计。

- 减少了铣削、机械加工和成型操作的需求。

- 仅需最少的劳动力且无需特殊技能即可完成大面积粘合。

- 大约是铆钉或点焊接头剪切力的三倍。

- 在连接不相容的粘合剂时用作密封剂和/或防腐剂。

- 优异的电绝缘性和热绝缘性。

- 卓越的抗疲劳性能。是铆钉和点焊接头的三倍。

- 粘合剂的灵活性允许在连接不同材料时 CTE 发生变化。

- 消除了机械接头中的应力集中。

缺点:

- 永久连接。

- 暴露于某些环境后粘合剂性能会下降。

- 由于粘合剂和复合层压板的剪切强度较低,负载传递受到限制。

- 由于粘合剂的固化温度较高,粘合区域可能存在较高的热应变。

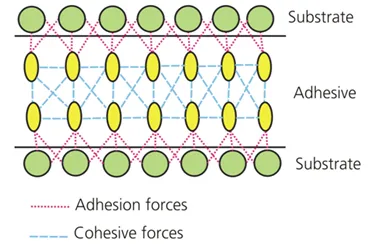

在本文中,我将简要讨论一种使用有限元分析 (FEA) 评估粘合结构的简单分析程序。当两块板(基材)通过粘合剂粘合时,主要有两种类型的力在起作用:

- 附着力:指粘合剂与基材之间的连接力。附着力使粘合剂保持与基材的粘合。

- 内聚力:指粘合剂本身的连接力。它本质上是粘合剂固化后的材料强度。

粘合接头在以下失效模式下失效:

内聚失效模式本质上是胶粘剂材料的失效(由于断裂或屈服)。胶粘剂失效本质上是胶粘剂与基材分离,留下一个干净的表面。接下来,我们讨论混合失效模式,该模式可以是内聚失效模式和胶粘剂失效模式的结合。最后,基材本身也可能在负载下失效。在分析胶接接头时,我们做出以下假设:

- 通过重新设计基板结构可以避免基板故障模式。

- 通过使用底漆或粘合剂供应商提供的其他表面准备指南仔细准备要粘合的表面,可以避免粘合剂和混合故障模式。

如果我们能够确保基材和胶粘剂的失效模式不发生,那么我们就能充分利用胶粘剂的强度特性,并针对内聚失效进行设计。此外,内聚失效可能由以下类型的载荷引起:

- 剥离载荷:这种载荷垂直施加于粘合剂粘合线或粘合表面,从而倾向于将两块板分开。

- 剪切载荷:这种载荷倾向于使板彼此平行滑动,从而导致粘合剂材料的剪切。

使用环氧胶粘剂的粘合连接,其典型剥离强度约为 60 psi,而剪切强度约为 2000 psi。因此,胶粘接头不适用于受拉连接,因为这可能会造成剥离。螺栓是受拉连接的理想选择,而胶粘接头在剪切载荷下效果最佳。

胶粘金属试样剪切强度试验 - ASTM D 1002

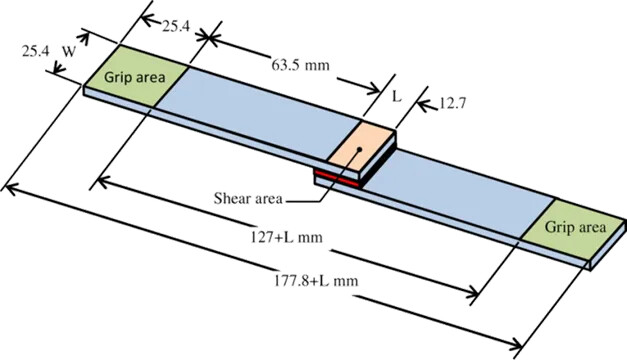

粘合接头的粘合剪切测试采用下图所示的搭接接头试样进行。所示尺寸符合 ASTM D 1002 标准,其中“L”为 0.5 英寸(12.7 毫米)。这意味着粘合面积为 0.5 平方英寸。

ASTM D 1002-94 测试的试样几何形状

将该搭接接头试样装入机械试验机,并通过图示的夹持区域将其固定到位。下方显示了在机械试验机上进行的各种测试的试验装置以及负载与延伸率的关系图。

ASTM 粘合环氧接头试验结果和试验设备。

典型的环氧胶粘剂测试表明,失效荷载约为 250-350 千克力(551-772 磅力)。接头的剪切强度可以通过将该力除以 0.5 平方英寸的搭接面积来计算。由此得出,上述测试样品的剪切强度在 1102 至 1544 psi 范围内。

ASTM D 1002 标准剪切搭接接头的有限元分析 (FEA) 模型

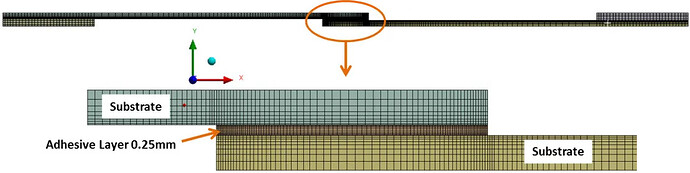

虽然物理测试很重要,但有时它并不能提供物理现象的所有细节。因此,为了了解胶接接头失效的机理,我开发了一个 ASTM 标准测试接头的二维平面应变有限元模型,如下所示:

ASTM D 1002-94 粘合接头测试的 2D 平面应变有限元模型。

胶粘剂层材料为 Araldite Epoxy AW119,层厚假设为 0.25 毫米。基材为铝合金。为了模拟该问题,我们采用了双线性材料模型,其特性如下:E = 71e3 MPa,屈服强度 = 280 MPa,切线模量 = 280 MPa。

在 FE 模型中,夹具的一端是固定的,而另一端被拉动,类似于在机械测试机中固定的方式。

粘结接头内聚力失效准则 (FEA)

为了进行简单的粘合接头分析,我们需要一个失效准则。冯·米塞斯屈服准则通常用于各种材料的塑性模型。对于金属和聚合物来说,它是一个很好的一级近似值。因此,用数学术语来说:

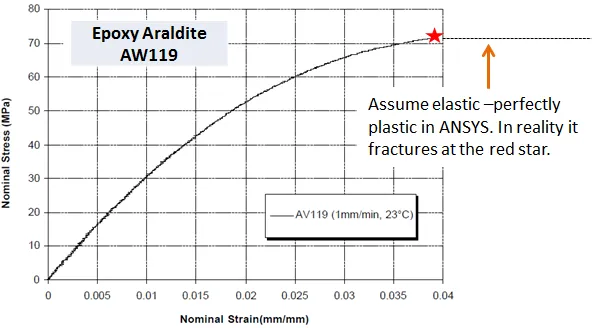

如果冯·米塞斯应力等于环氧胶粘剂的拉伸强度(如下图红星所示),则在胶粘剂材料的任何位置,都可能发生内聚破坏。

用于有限元分析的粘合剂应力-应变数据

在分析中,粘合剂材料被定义为多线性材料模型,其塑性区域从 30 MPa 开始。观察上图,应力-应变曲线在 30 MPa 之前几乎呈线性。在 71 MPa 左右时,该材料断裂,以红色星号表示。分析模型假设超过此点后,多线性曲线将变为直线。因此,粘合剂的 FE 材料模型在断裂点之后将变为理想弹性模型。因此,当粘合剂层中任意位置的 VM 应力等于 ~71 MPa 的断裂应力时,就会开始失效。

FEA 结果

随着力的施加,粘合层中的 VM 应力被跟踪并显示在下图中。请注意,由于该图是二维平面应变模型,因此它是根据力/长度绘制的。

来自 FEA 的冯·米塞斯应力与力/长度的关系。

根据上图,VM 应力在约 71 MPa 处趋于平缓,对应于 132 N 的力/长度。这意味着 Araldite AW119 环氧层失效,或者更确切地说,正如我们从应力-应变图中所知,失效的起始点。通过观察以下粘合剂层 VM 应力的等值线图,我们可以发现失效的起始位置。

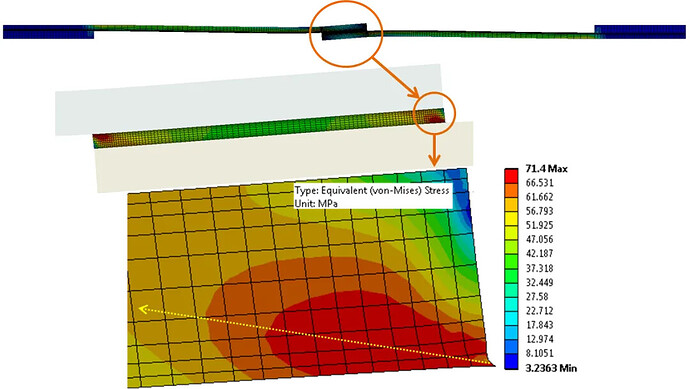

断裂开始后粘合层的 VM 应力云图。箭头表示断裂线的大致方向。

峰值应力恰好起始于右下角的节点(或角),并沿箭头方向增长。我添加了箭头,大致表示断裂线。由于载荷和几何形状的对称性,同时失效将从左上角开始,并沿相反方向发展。

失效初期,力/长度 = 132 N/mm。失效时的总力为 132 N/mm * 25.4 mm = 3.353 KN 或 754 lbf。剪切强度的计算方法是将该力除以粘合面积,即 754/0.5 = 1508 psi。这与 ASTM 测试中通常测量的环氧树脂剪切强度大致相同。

我们刚刚创建了一个粘合连接的虚拟实验。有限元分析提供了更多信息,例如胶粘层的应力分布以及胶粘线上的剥离应力和剪切应力。在我的模型中,我将胶粘线定义为穿过胶粘层中部的直线。剥离应力是沿胶粘线的法向应力,或者换句话说,是垂直于胶粘层的应力。了解胶粘线上的剪切应力分布也非常重要。下图显示了胶粘线上的剥离应力和剪切应力。

沿粘合剂粘合线的剥离和剪切应力。

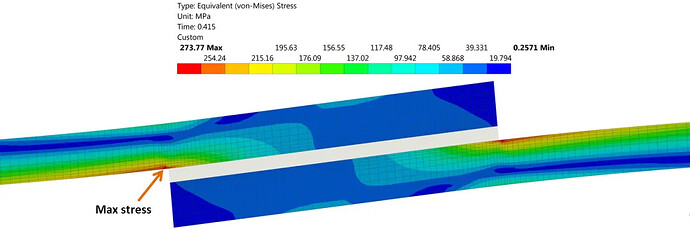

单搭接接头的一个问题是,当接近失效时,粘合板(基材)会开始弯曲。这可能导致基材失效,而不是内聚失效。为了验证这一点,我们可以观察粘合剂失效开始时铝板中的应力(如下图所示)。需要注意的是,铝的最大应力约为 274 MPa,接近其屈服强度 280 MPa。如果使用更强力的粘合剂,基材会先失效。

粘合层开始失效时铝板中的 VM 应力。

如果我们采用单搭接接头应用,则进行单搭接接头测试是有意义的,因为它可以提供任何失效模式的完整信息:内聚力失效或基材失效。此外,在大多数实际应用中,单搭接接头非常常见。但是,如果我们主要关注的是特定粘合剂的强度,我建议进行双搭接接头测试,因为这可以消除基材的弯曲,同时提供粘合剂剪切强度的真实测量值。