1 现状描述

1.1 零件RPS位置及测量支架

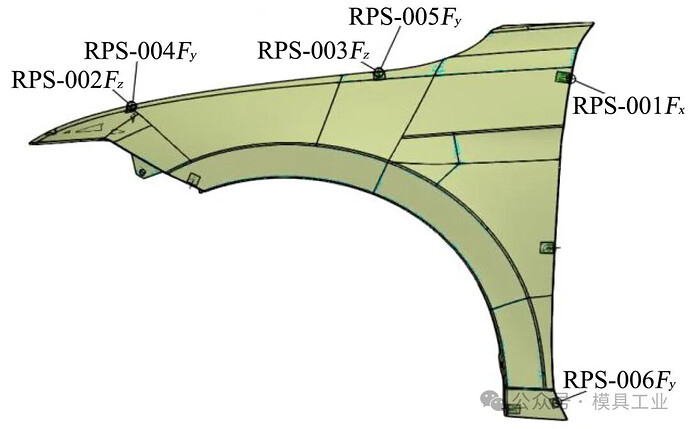

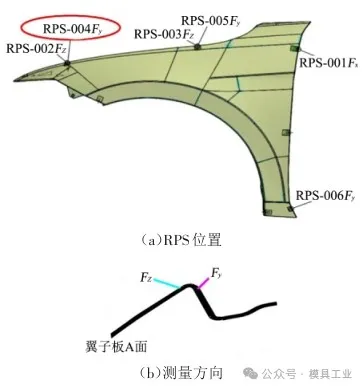

以某车型翼子板为例,采用6点定位原则,RPS基准按照3-2-1定位布局,一般设置原则为1个主X(限制X方向移动自由度),2个主Z(限制Z方向移动自由度),3个主Y(限制Y方向移动自由度),如图1所示。

图1 翼子板RPS定位基准布局

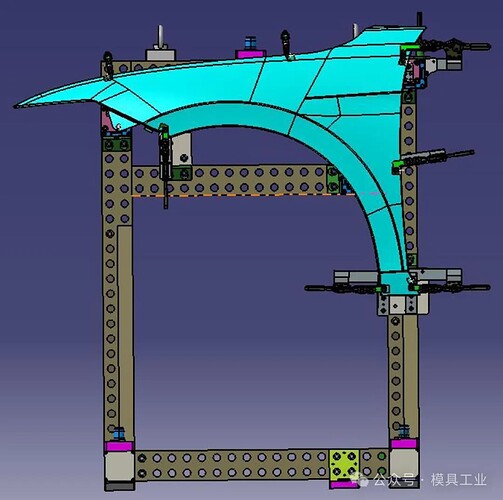

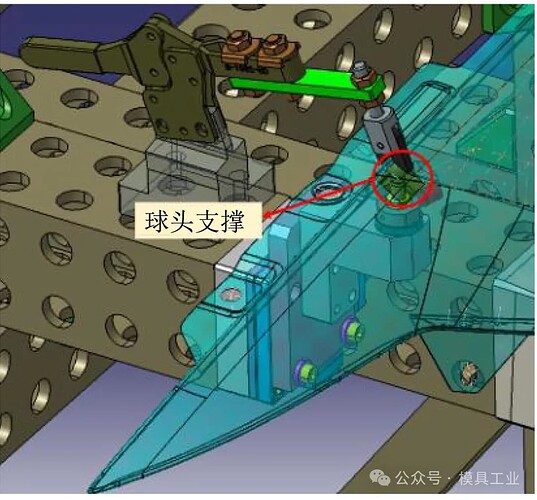

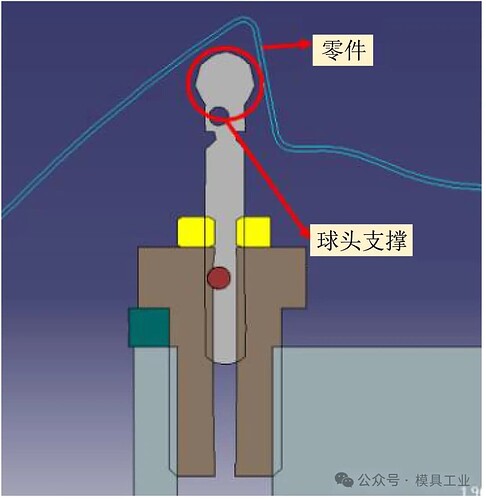

三坐标测量以其较高的精度和效率成为目前各主机厂采用的主流质量检测方式,翼子板测量支架采用框架式,原则上需按照零件RPS设置夹紧位置,如图2所示。其中RPS-002与RPS-004位置使用同一个球头支撑,RPS-003与RPS-005位置使用同一个球头支撑,如图3所示,此支撑置于翼子板发动机盖侧的零件夹角当中,剖面如图4所示。

图2 翼子板测量支架

图3 球头支撑

图4 球头支撑剖面

1.2 翼子板常规成形工序

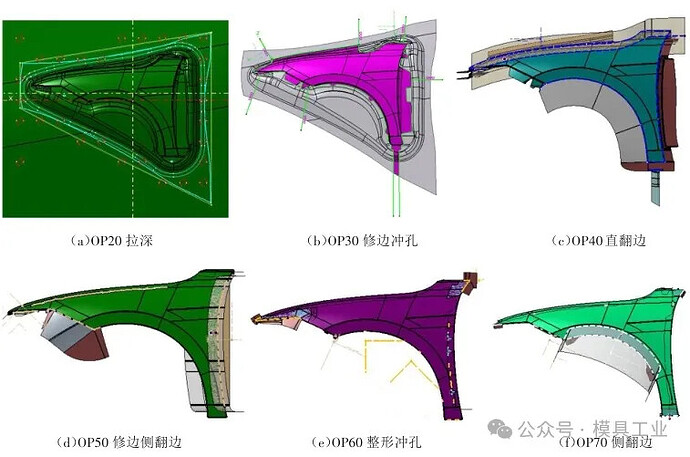

翼子板常规成形工序如图5所示,最多为6道工序,工序内容包含拉深、修边冲孔、直翻边、整形、侧翻边等。

图5 翼子板成形工序

2 典型RPS问题

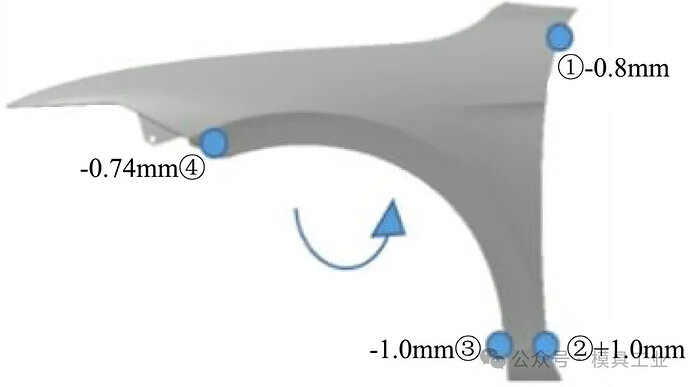

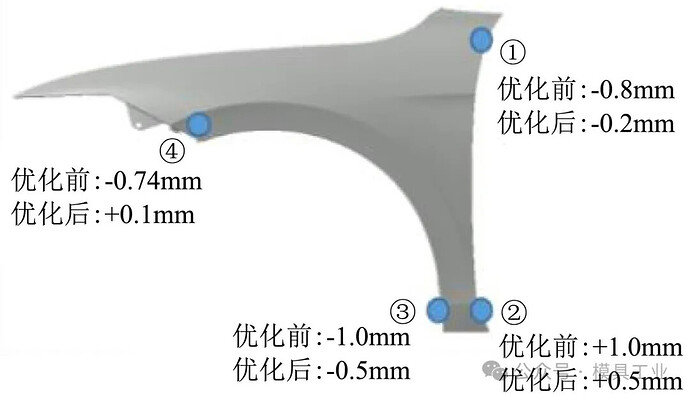

(1)翼子板RPS尺寸超差导致其在测量支架上旋转的问题。以某车型翼子板为例,模具成形首件经三坐标测量完成后,发现尺寸问题:位置①翻边轮廓短0.8 mm,位置②翻边轮廓长1.0 mm,位置③翻边轮廓短1.0 mm,位置④翻边轮廓短0.74 mm,如图6所示,从整体测量报告判断零件在支架上存在旋转。

图6 翼子板三坐标测量结果

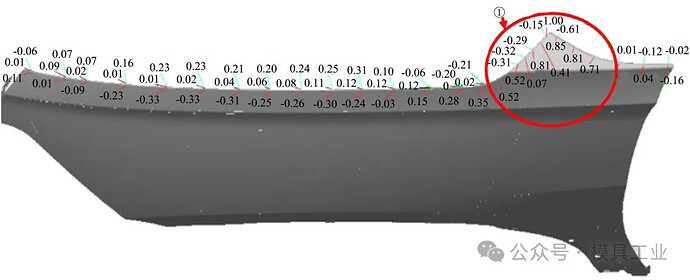

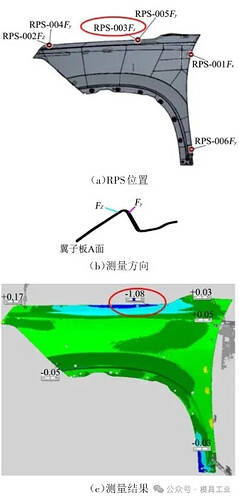

(2)翼子板RPS尺寸超差导致零件在测量支架上的Z 方向位置存在的问题。首件尺寸完成三坐标测量后,发现问题:翼子板三角面区域位置①型面超差1 mm,经全工序整改后未实现预期效果,三坐标测量结果如图7所示,超差为0.8~1.0 mm,经排查发现,该问题是由于零件在测量支架上的Z 方向定位基准存在偏差。

图7 翼子板位置①三坐标测量结果

3 典型RPS尺寸问题原因分析

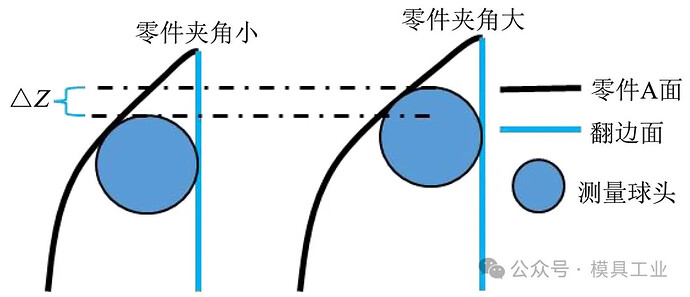

(1)翼子板成形工艺分析。翼子板发动机罩侧一般由2道工序成形,如图8所示。第1道工序为拉深成形,第2道工序为翻边成形,实际零件成形回弹与理论回弹补偿的偏差会导致最终翼子板成形的夹角发生变化。

图8 翼子板发动机罩侧成形工艺

(2)测量分析。翼子板的测量支架(见图2)控制零件Z 方向的2个RPS(见图1中的RPS-002/RPS-003),如果零件的翻边面回弹存在偏差,零件的夹角会发生变化,约束球头(见图4)的切点位置也随之改变,零件落入RPS球头的Z 方向位置也将出现偏差,如果2处Z 方向偏差数值不同,会导致翼子板在支架上旋转,如图9所示。

图9 零件夹角由小变大球头位置变化

4 RPS问题整改方案制定及结果验证

(1)零件RPS尺寸超差导致其在测量支架上旋转问题的整改方案制定。

第1步:测量支架增加X方向辅助定位销,消除翼子板在支架的旋转,如图10所示,其原因:一是该位置X方向尺寸通过翼子板翻边轮廓控制,理论上翼子板翻边凸模轮廓由高速高精度机床加工完成,尺寸精度得到保障,可以通过保证此定位的前提下验证其他RPS定位基准的偏差;二是此位置与焊装白车身A柱装配间隙控制点保持一致,在测量支架上增加此定位能保证测量结果与白车身装车效果一致。增加X方向辅助定位销后的测量结果显示,零件尺寸仅RPS位置存在偏差,整体轮廓尺寸合格,验证了RPS位置尺寸超差对旋转的影响。

图10 测量支架增加X 方向辅助支撑

第2步:采用支架测量的方式测定RPS位置的偏差,测量结果如图11所示,RPS-004Fy 存在偏差,左件Fy 偏差为0.6 mm,右件Fy 偏差为0.4 mm。

图11 翼子板RPS位置偏差

第3步:现场支架通过塞尺实际测量零件与支架RPS面的间隙值,测量值约0.4~0.5 mm,再次验证偏差。

第4步:经过第1步与第2步2种测量方式确定左右件RPS区域Y方向优化值为0.5 mm,左右件按对称数据更改。

第5步:模具整改OP40/OP50/OP60。

第6步:结果验证。一方面按照零件进行三坐标测量,测量结果如图12所示,从测量值显示旋转消除;另一方面在辅助定位销X方向使用情况下,再次通过塞尺测量零件与支架上RPS面的间隙,间隙基本消除。

图12 优化后三坐标测量结果

(2)零件RPS尺寸超差导致其在测量支架上测量超差问题的整改方案制定。

第1步:翼子板与发动机罩匹配区域型面尺寸存在大于1 mm的段差,缺陷位置集中在前后端,在分析问题过程中,撤去主支撑后进行GOM光学扫描,测量结果如图13所示,结果显示RPS-003Fz存在偏差,数值达到-1.08 mm,且左右件对称。

图13 翼子板撤去主支撑后扫描结果

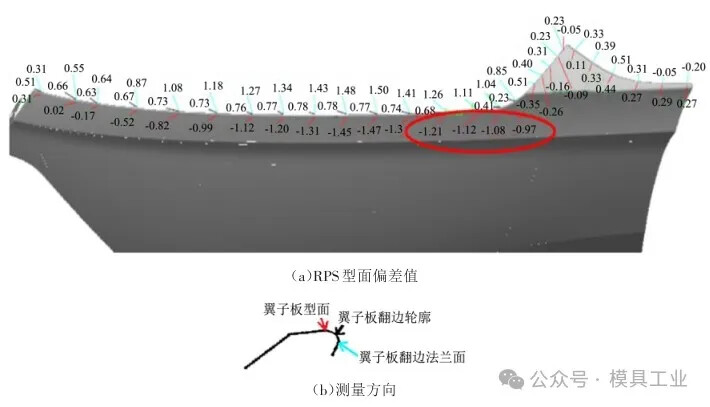

第2步:以支架为基准对翼子板再次进行三坐标测量确认,测量结果如图14所示,RPS型面偏差值约-1.1 mm,与上述扫描值一致。

图14 翼子板撤去主支撑后在测量支架上的三坐标测量结果

第3步:根据测量值确定零件更改区域,RPS-003Fz点位更改值为1.1 mm,其余更改区域按照三坐标支架测量值。

第4步:模具零件型面整改,涉及OP20/OP30/OP40/OP50。

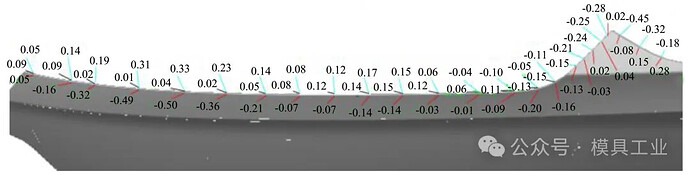

第5步:结果验证。通过三坐标测量,零件测量如图15所示,测量值在公差内,达到整改目标。

图15 模具整改后翼子板三坐标测量结果